Warshadaha agabka PCB waxay waqti badan ku bixiyeen horumarinta agabyada bixiya khasaaraha ugu hooseeya ee calaamadda. Naqshadaha xawaaraha sare iyo kuwa soo noqnoqda sare, khasaaraha ayaa xaddidi doona masaafada faafinta calaamadda waxayna qalloocin doonaan calaamadaha, waxayna abuuri doontaa leexasho is-hortaag ah oo lagu arki karo cabbiraadaha TDR. Maadaama aan naqshadeyno guddi wareeg oo daabacan oo aan horumarinno wareegyo ku shaqeeya mawjado sare, waxaa laga yaabaa inay xiiso leedahay inaad doorato naxaasta ugu siman ee suurtogalka ah dhammaan naqshadaha aad abuurto.

In kasta oo ay run tahay in qallafsanaanta naxaasta ay abuurto leexasho dheeraad ah iyo khasaarooyin, sidee bay u siman tahay foil-ka naxaastaadu runtii? Ma jiraan habab fudud oo aad u isticmaali karto inaad kaga gudubto khasaaraha adigoon dooran naxaas aad u siman naqshad kasta? Waxaan ku eegi doonnaa qodobbadan maqaalkan, iyo sidoo kale waxaad raadin karto haddii aad bilowdo inaad wax ka iibsato agabka isku-darka PCB.

NoocyadaPCB Copper Bireed

Caadiyan marka aan ka hadlayno naxaasta walxaha PCB, kama hadlayno nooca gaarka ah ee naxaasta, waxaan ka hadlaynaa oo keliya qallafsanaanteeda. Hababka kala duwan ee dhigista naxaasta waxay soo saaraan filimaan leh qiimayaal qallafsanaan oo kala duwan, kuwaas oo si cad loogu kala saari karo sawirka sawir-gacmeedka elektaroonigga ah (SEM). Haddii aad ku shaqeyneyso mawjado sare (caadiyan 5 GHz WiFi ama ka sareeya) ama xawaare sare, markaa fiiro gaar ah u yeelo nooca naxaasta ee lagu qeexay xaashidaada xogta.

Sidoo kale, hubi inaad fahanto macnaha qiimayaasha Dk ee ku jira xaashida xogta. Daawo dooddan podcast-ka ah ee lala yeeshay John Coonrod oo ka socda Rogers si aad wax badan uga barato qeexitaannada Dk. Iyadoo taas maskaxda lagu hayo, aan eegno qaar ka mid ah noocyada kala duwan ee foil-ka naxaasta PCB.

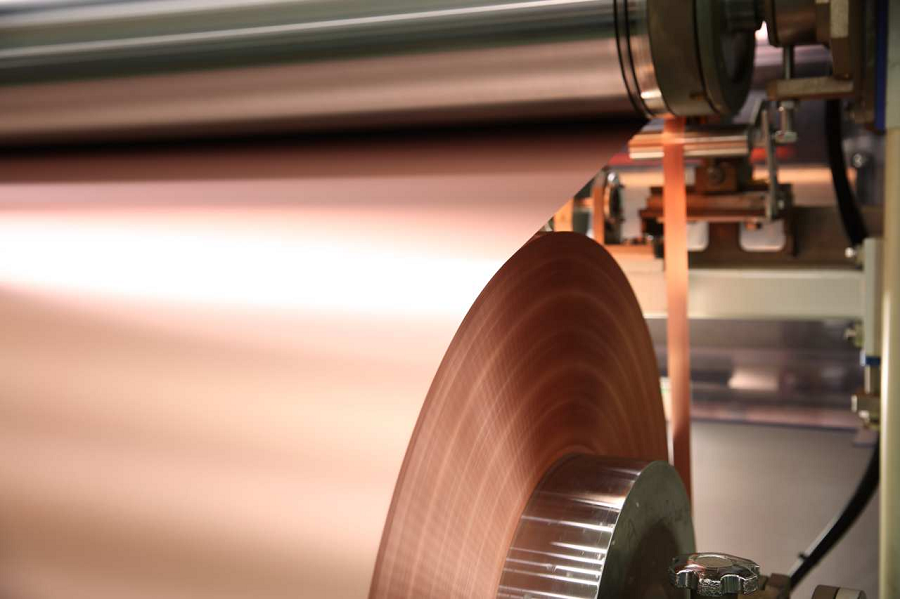

Koronto-deposited

Habkan, durbaan ayaa lagu wareejiyaa xal elektrolytic ah, falgal elektrolytic ahna waxaa loo isticmaalaa in lagu "koriyo" birta naxaasta ah durbaanka. Marka durbaanku wareego, filimka naxaasta ee ka soo baxa ayaa si tartiib tartiib ah loogu duubaa duub, taasoo siinaysa xaashi naxaas ah oo joogto ah oo hadhow lagu duubi karo laminate. Dhinaca durbaanka ee naxaasta ayaa asal ahaan la mid noqon doona qallafsanaanta durbaanka, halka dhinaca la soo bandhigay uu aad u qallafsanaan doono.

Foorno naxaas ah oo PCB ah oo koronto ku shaqeeya

Wax soo saarka naxaasta ee elektroodka ku jira.

Si loogu isticmaalo habka wax soo saarka PCB-ga caadiga ah, dhinaca qallafsan ee naxaasta marka hore waxaa lagu xidhi doonaa dielectric galaas-resin ah. Naxaasta soo hartay (dhinaca durbaanka) ee soo ifbaxaysa waxay u baahan doontaa in si ula kac ah loogu xoqo kiimiko ahaan (tusaale ahaan, iyadoo la adeegsanayo balaasma) ka hor inta aan loo isticmaalin habka caadiga ah ee la dahaadhay naxaasta. Tani waxay hubin doontaa in lagu xidhi karo lakabka xiga ee isku-darka PCB-ga.

Naxaasta Koronto-deposited-ka ah ee dusha sare lagu daaweeyay

Ma aqaan ereyga ugu fiican ee ka kooban dhammaan noocyada kala duwan ee dusha sare ee la daweeyaybirlab naxaas ah, sidaas darteed cinwaanka kore. Agabkan naxaasta ah waxaa ugu fiican in loo yaqaan foils reverse treated, inkastoo laba nooc oo kale la heli karo (fiiri hoos).

Fooladaha dib loo daweeyay waxay isticmaalaan daawayn dusha sare ah oo lagu mariyo dhinaca siman (dhinaca durbaanka) ee xaashida naxaasta ee elektroodka ku taal. Lakabka daawayntu waa dahaar khafiif ah oo si ula kac ah u qalloociya naxaasta, sidaas darteed waxay yeelan doontaa dhegdheg weyn oo ku saabsan walxaha dielectric. Daawaynahan waxay sidoo kale u dhaqmaan sidii caqabad oksaydh oo ka hortagta daxalka. Marka naxaastan loo isticmaalo in lagu abuuro guddiyada laminate, dhinaca la daweeyay waxaa lagu xidhaa dielectric, dhinaca qallafsan ee soo hadhayna wuu soo muuqanayaa. Dhinaca soo ifbaxay uma baahna wax xoqitaan dheeraad ah ka hor inta aan la xoqin; waxay horey u yeelan doontaa xoog ku filan oo ay ugu xidhnaato lakabka xiga ee isku-xidhka PCB.

Saddex nooc oo kala duwan oo ku saabsan foil-ka naxaasta ee la daweeyay waxaa ka mid ah:

Foorno naxaas ah oo heerkulka sare dheereynaysa (HTE): Kani waa foorno naxaas ah oo elektaroonik ah oo u hoggaansan shuruudaha IPC-4562 Fasalka 3aad. Wajiga soo ifbaxaya waxaa sidoo kale lagu daaweeyaa caqabad oksaydh si looga hortago daxalka inta lagu jiro kaydinta.

Foorno laba-laab ah: Foornadan naxaasta ah, daawaynta waxaa lagu mariyaa labada dhinac ee filimka. Maaddadan waxaa mararka qaarkood loogu yeeraa foorno lagu daweeyay durbaan.

Naxaasta iska caabisa: Caadiyan looma kala saaro naxaasta dusha sare lagu daweeyay. Foornadan naxaasta ah waxay isticmaashaa dahaadh bir ah oo dul saaran dhinaca matte ee naxaasta, kaas oo markaa la qalloociyo ilaa heerka la rabo.

Daawaynta dusha sare ee qalabkan naxaasta ah waa mid fudud: faybarka waxaa lagu duubaa qubeysyo elektrolyt dheeraad ah oo lagu dahaadho dahaarka naxaasta labaad, ka dibna lakabka abuurka ee caqabadda leh, ugu dambayntiina lakab filim ka hortag ah.

Foorno naxaas ah oo PCB ah

Geedi socodka daaweynta dusha sare ee foils-ka naxaasta. [Isha: Pytel, Steven G., et al. "Falanqaynta daawaynta naxaasta iyo saamaynta faafinta calaamadaha." Shirkii 58aad ee Qaybaha Elektarooniga ah iyo Teknolojiyadda, pp. 1144-1149. IEEE, 2008.]

Hawshahan, waxaad haysataa agab si fudud loogu isticmaali karo habka sameynta guddiga caadiga ah iyadoo la adeegsanayo habayn dheeri ah oo yar.

Naxaas Duuban oo Duuban

Fooladaha naxaasta ee la duubay waxay gudbin doonaan duub bir ah oo naxaas ah iyagoo dhex maraya labo duub, kuwaas oo xaashida naxaasta ah si qabow ugu rogi doona dhumucda la rabo. Qafiifnimada xaashida naxaasta ah ee ka dhalatay way kala duwanaan doontaa iyadoo ku xiran xuduudaha rogrogidda (xawaaraha, cadaadiska, iwm.).

Xaashida ka soo baxda waxay noqon kartaa mid aad u siman, kala-goysyadana waxaa laga arki karaa dusha sare ee xaashida naxaasta ee la duubay. Sawirrada hoose waxay muujinayaan isbarbardhig u dhexeeya xaashida naxaasta ee elektiroodh ku taal iyo xaashida la duubay.

Isbarbardhigga bir-bireed naxaas ah ee PCB

Isbarbardhigga foils-ka elektroodka lagu dhejiyay iyo kuwa la duubay.

Naxaas-yar

Kani daruuri maaha nooc ka mid ah bir-bireed naxaas ah oo aad ku samayn lahayd hab kale. Naxaasta muuqaalka hoose leh waa naxaas elektaroonik ah oo lagu daweeyo laguna beddelo hab-raac yar-rouning si loo bixiyo qallafsanaan dhexdhexaad ah oo aad u hooseeya oo leh qallooc ku filan oo lagu dhejiyo substrate-ka. Hababka loo sameeyo bir-bireedyada naxaasta ah badanaa waa kuwo gaar loo leeyahay. Bir-bireedyadan waxaa badanaa loo kala saaraa qaab-bireed aad u hooseeya (ULP), qaab-bireed aad u hooseeya (VLP), iyo qaab-bireed si fudud u hooseeya (LP, qiyaastii 1 micron celcelis qallafsanaan).

Maqaallo la xiriira:

Maxaa loo isticmaalaa Naxaasta Foornada ee Warshadaha PCB?

Foornada Naxaasta ah ee loo Isticmaalo Guddiga Wareegga ee Daabacan

Waqtiga boostada: Juun-16-2022